Армирование железобетонных колонн: схемы, нормы, технология работ

Почему обычный бетон превратился в железобетон? Что такое армирование колонн и зачем нужно это делать? Ответы на эти и другие вопросы о создании железобетонных колонн – от специалистов и ученых.

Армирование колонн

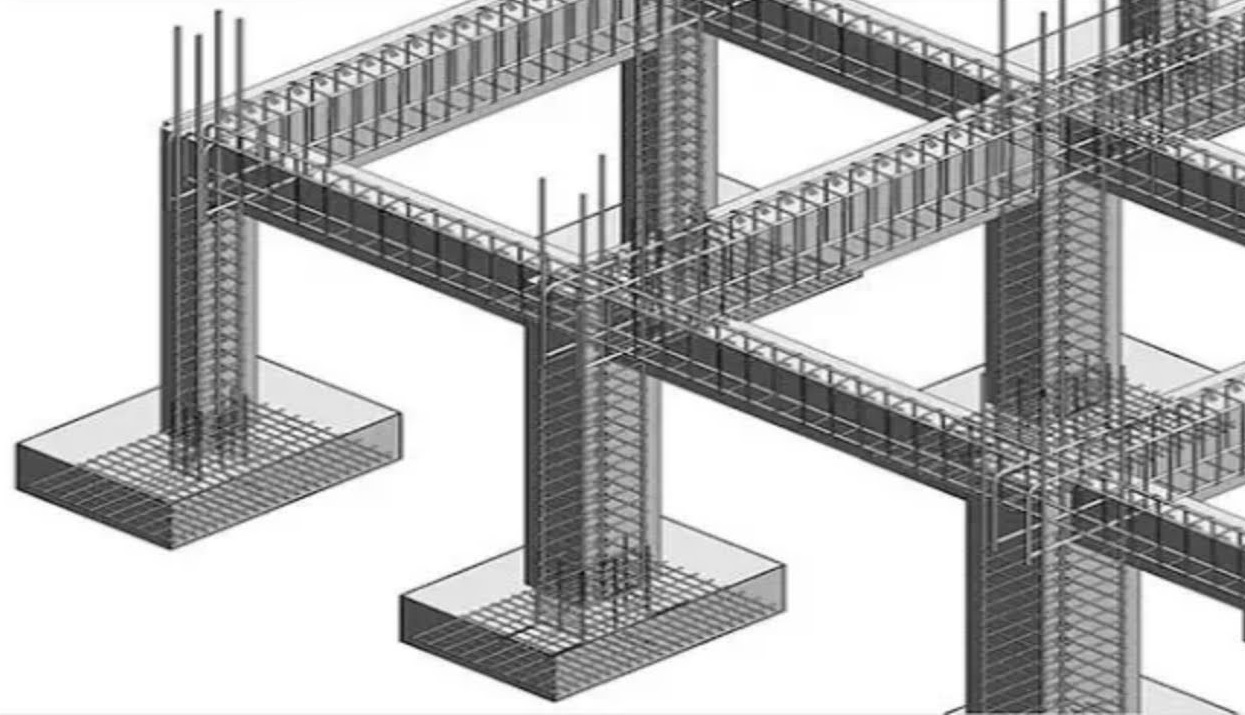

Вертикально стоящие железобетонные конструкции, предназначенные для приема нагрузки от размещенных на них объектов и передачи ее на основания или грунт, называются колоннами или капителями. Армирование таких капителей достигается путем внедрения в их состав специального стального каркаса.

Зачем необходимо армирование колонн

Установка арматурного каркаса позволяет усилить основные технические характеристики любого ж\б изделия. Бетон, получаемый с применением портландцемента, имеет способность выдерживать значительные нагрузки на сжатие, но практически не способен противостоять сдвигающим или изламывающим усилиям. Как известно, не армированная ж\б забивная свая сломается под собственным весом, если ее уложить на опоры, установленные под крайними точками.

Армирование капителей значительно увеличивает такие их характеристики:

- прочность на излом и сдвиг;

- стойкость к ветровым нагрузкам;

- устойчивость.

Насколько перечисленные характеристики увеличатся в номинальном выражении, зависит от правильного выбора арматуры и качества армирующего каркаса колонны, создаваемого из неё. Зависят эти показатели и от формы сечения поперечника колонны – для разных задач можно изготовить разные формы – от круглой до любой другой геометрии. Немалую роль в усилении или ослаблении прочностных характеристик играет и «наполненность» формы – она может быть сплошной или полой.

На прочность бетона значительно влияет способ его сушки после заливки в форму. Ж\б конструкции, высушенные паром на первоначальном этапе и досушиваемые на открытом воздухе, имеют большую прочность, чем такие же изделия, полностью высушиваемые в естественных условиях.

Материал для усиления колонн

Для создания усиливающего каркаса колонны, применяют арматуру различных классов. Несущие продольные опоры конструкции изготавливают из упрочненных стальных стержней периодического профиля А500С или прутков горячего катания А400. Вспомогательные элементы армирующего каркаса (хомуты, соединительные связи) выполняются из гладких профилей А240.

Технологические нормы по созданию армирующего каркаса

Залогом правильного армирования железобетонной монолитной колонны является четкое следование технологическим нормам этого процесса. В создании каркаса для армирования капители любого профиля, применяют нормативы по:

- диаметру применяемой арматуры;

- проценту армирования;

- расположению продольных стержней;

- применяемым поперечным элементам;

- правилам стыкования прутов арматуры при сборке каркаса;

- созданию защитного слоя;

- применяемым схемам армирования.

Нормативные документы, регулирующие процесс сборки арматурного каркаса железобетонных монолитных колонн, учитывают способ соединения элементов этого каркаса – сварка или вязка проволокой.

Диаметр арматуры

Продольные стержни, подбираемые под создание каркаса для сборных колонн, должны иметь диаметр не менее 16 мм. В монолитных колоннах допускается применение прутов диаметром 12 мм.

Диаметр сечения прутков периодического сечения определяется как среднее арифметическое между минимальным и максимальным диаметрами.

Для создания каркаса желательно использовать стержни одинакового диаметра. Если прутков одинакового сечения не хватает, допускается использование разных, при этом толстые размещают в углах колонны, а тонкие – ближе к центру.

Минимальный и максимальный процент армирования колонны

Размер сечения по минимуму для разных колонн будет тоже разным. Он исходит из расчетов, учитывающих действие всех возможных нагрузок в длительном и коротком промежутках времени.

Максимальную площадь сечения стержней продольного армирования для ствола капители нежелательно брать более 5% от площади ее поперечного сечения. Из неоднократных расчетов и многолетнего опыта, оптимальное значение содержания арматуры в общей площади сечения колонны находится в пределах 0,5-3,0%.

Расположение продольных стержней

Максимум допустимого значения между продольными стержнями, принимают не более 40 см, от центра до центра. Если это расстояние выдержать невозможно, то максимально толстые прутья устанавливают по углам, а между ними добавляют более тонкую арматуру.

Расстояние между стержнями «на просвет», принимают: для сборных колонн не менее 30 мм, для «монолита» — не менее 50 мм. Минимум «просвета» между стержнями, в любом случае, не должен быть меньше диаметра прутка применяемой арматуры.

Размер и расположение поперечных элементов

Диаметр поперечных соединителей прямо пропорционален размеру продольного стержня в каркасе, и от способа соединения – вязание проволокой или сваривание. Пропорция отношения диаметра продольного стержня к поперечному соединителю равна формуле: 1:4. Проще говоря – соединитель допускается брать в 4 раза тоньше основного прута.

Применение сварки допускает уменьшение диаметра поперечного прутка на 1 мм, а вязка проволокой увеличивает его на 1 мм.

Размер шага по расположению хомутов в армировании капители определяется классом арматуры и ее показателем расчетного сопротивления R ар.с.:

- Если R ар.с. меньше или равно 4000 Кгс\см², то шаг устанавливают не более 50 см, или не более 20 диаметров применяемого прута при сборке каркаса сваркой, и не более 15 диаметров при соединении проволокой.

- R ар.с. = 4500 – 5000 Кгс\см² требует установки шага не более 40 см. Если каркас будет сварным, то он должен быть не более 15 диаметров применяемых прутков. А если каркас будет увязываться проволокой, то шаг не должен быть больше 12 диаметров. Для использования в таких расчетах принимается диаметр наименьшего применяемого прутка.

- Если процент наполнения продольными стержнями в колонне более 3, то размер шага поперечной увязки не более 30 см, и не больше 10 диаметров самого тонкого продольного прута. Каркас, в этом случае, собирается сваркой.

При расчетах любых железобетонных изделий, в тех случаях, где размер «привязывается» к диаметру используемой арматуры, применяется расчетный или самый малый диаметр. Это правило распространяется и на арматуру периодического профиля.

Длина и правила стыковки прутов колонн

Лучшее правило для стыковки прутьев каркаса – обойтись без неё. Но если она всё-таки необходима, то лучшая точка для ее осуществления – место, где изменяется сечение колонны. Стыкуют прутья «внахлест», и оптимальная длина перекрывания прутков – 30 диаметров прутка, если прутки стыкуются в разбежку. Из опыта работы многих специалистов известно, что стыковку чаще всего, выполняют без «разбегания» над перекрыванием. В этом случае, нахлест должен быть в 2 раза больше, а именно – в 60 диаметров применяемого прута.

Требования к защитному слою

При создании армирующего каркаса необходимо учитывать образование защитного слоя бетона, закрывающего арматуру. Толщина этого слоя в значительной мере определяет качество изделия, и должна быть не менее диаметра применяемого прутка. Правило одинаково действует в отношении продольных и поперечных стержней. Оптимальная толщина защитного слоя – 45 мм, максимум – 50 мм. Если слой получается большим, то применяют дополнительную армирующую сетку.

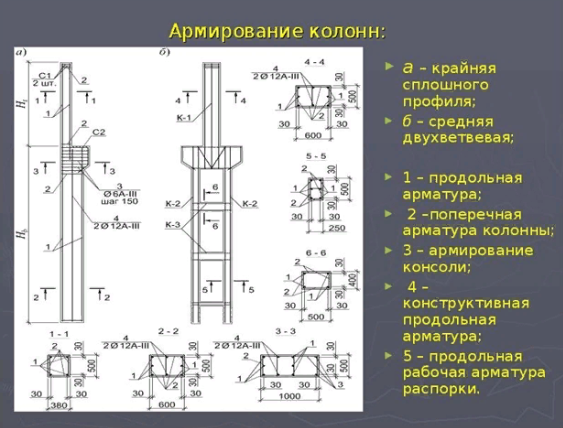

Схемы армирующих каркасов

На выбор схемы армирования колонны влияют параметры:

- её размер;

- форма сечения;

- количество арматуры;

- способ соединения стержней в каркасе.

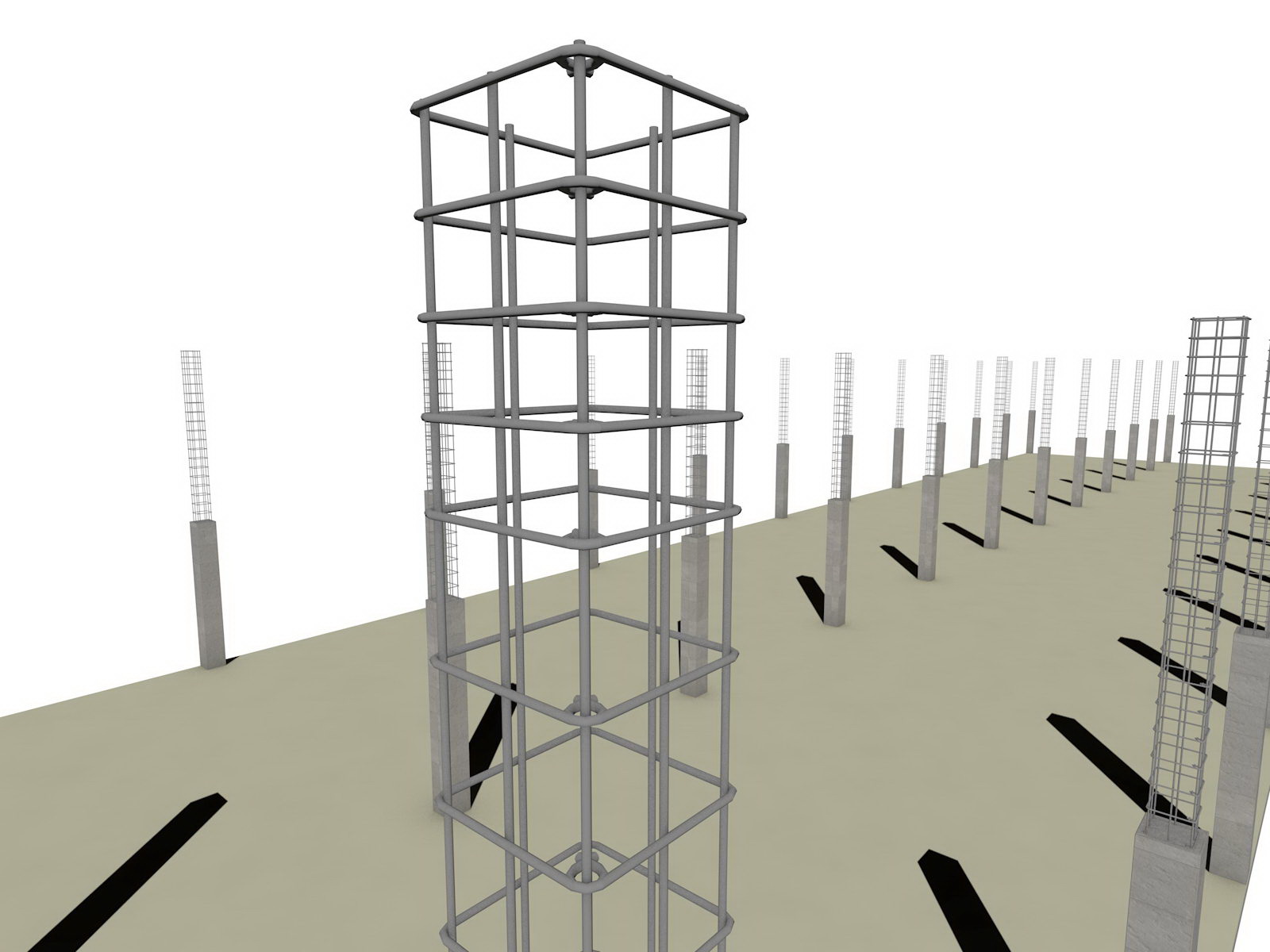

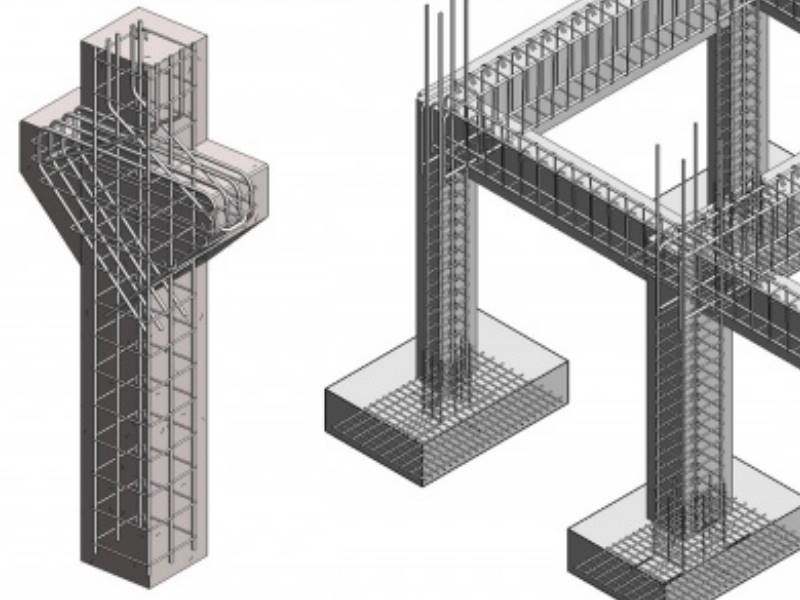

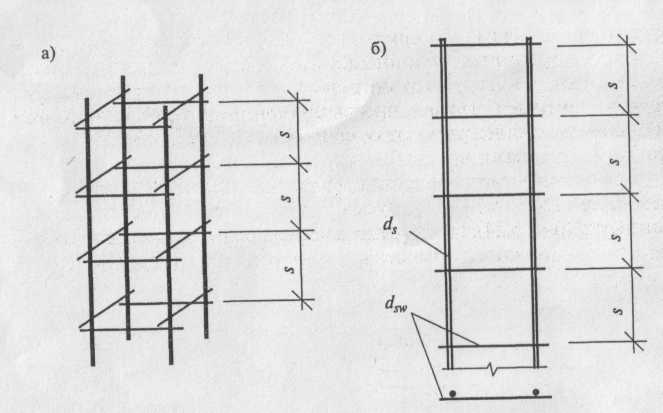

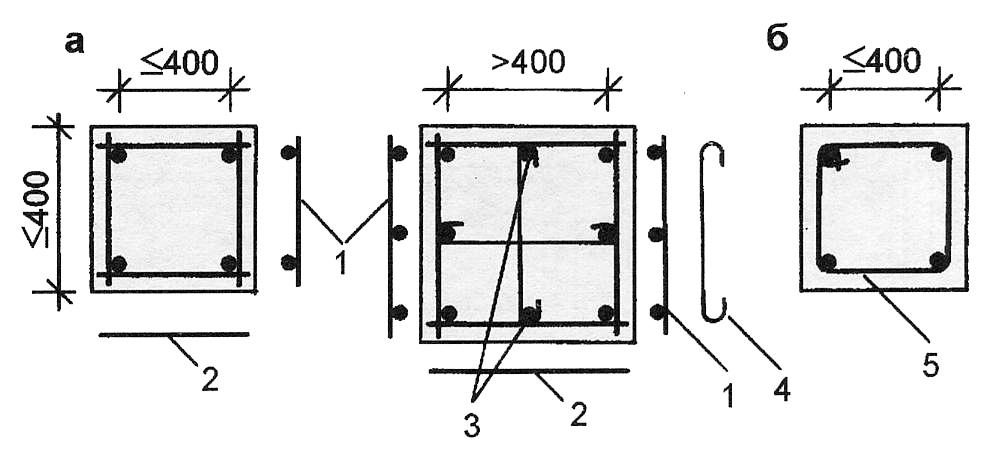

В качестве примера, ниже приведены варианты чертежа различного компонования каркасов колонн.

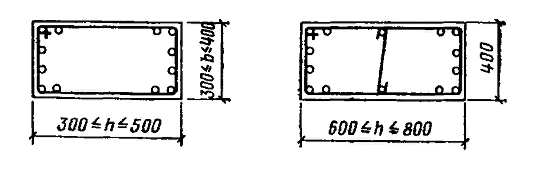

Варианты схемы армирования вязаных каркасов.

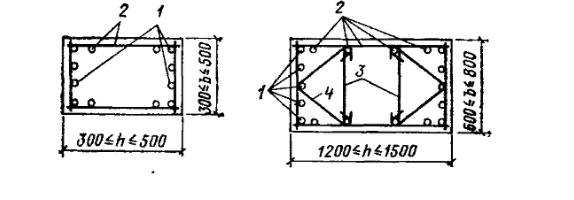

Варианты схем создания каркаса с применением сварки.

При создании каркаса нужно учитывать правило – контур каркаса должен повторять наружный контур изделия.

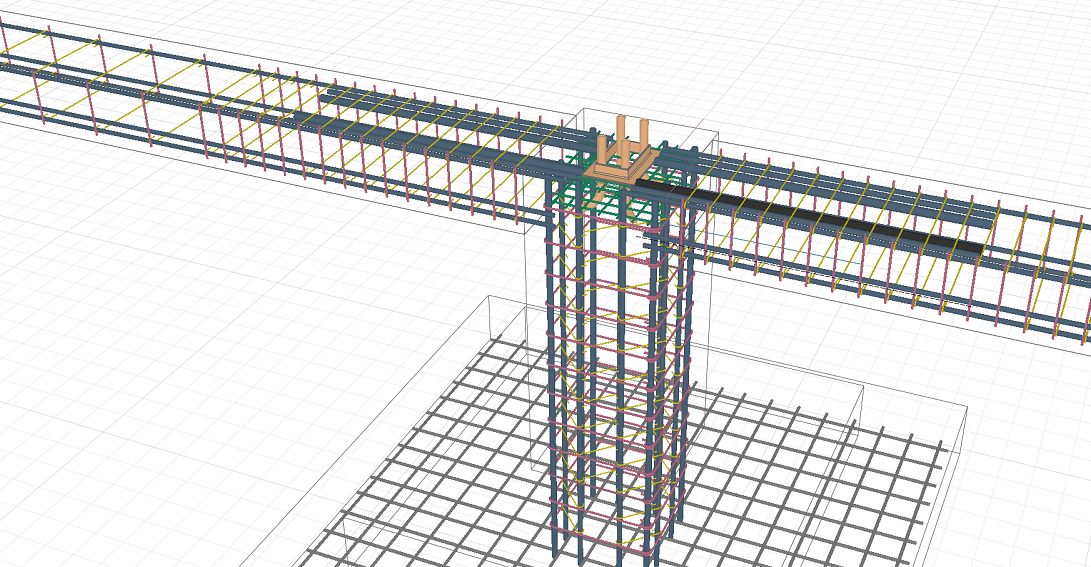

Технология выполнения работ по армированию колонны

Здесь приводятся технологии армирования колонн различного предназначения и формы сечения.

Колонны 400х400 мм

Арматурный каркас колонны 400х400 собирают при условиях:

- минимальный размер поперечного сечения – 300 мм;

- класс бетона – не менее В20;

- защитный слой (в зависимости от условий эксплуатации) – от 20 до 30 мм;

- диаметр продольных стержней – не менее 16 мм;

- класс арматуры – А500;

Поперечное армирование выполняют отдельными стержнями и хомутами, диаметром более 8 мм, классом А240. Соединения выполняются сваркой и вязкой.

Как рассчитать процент армирования колонны 400 х 400 продольной арматурой диаметром 16 мм:

- Вычислить площадь сечения колонны – 40 х 40 = 1600 см².

- Посчитать суммарную площадь арматуры в поперечном сечении – 4 х 2,01 = 8,04 см².

- Подвести итог – процент армирования 8,04/(1600/100) = 0,5025%

Получившийся результат, входит в рамки оптимального процента армирования.

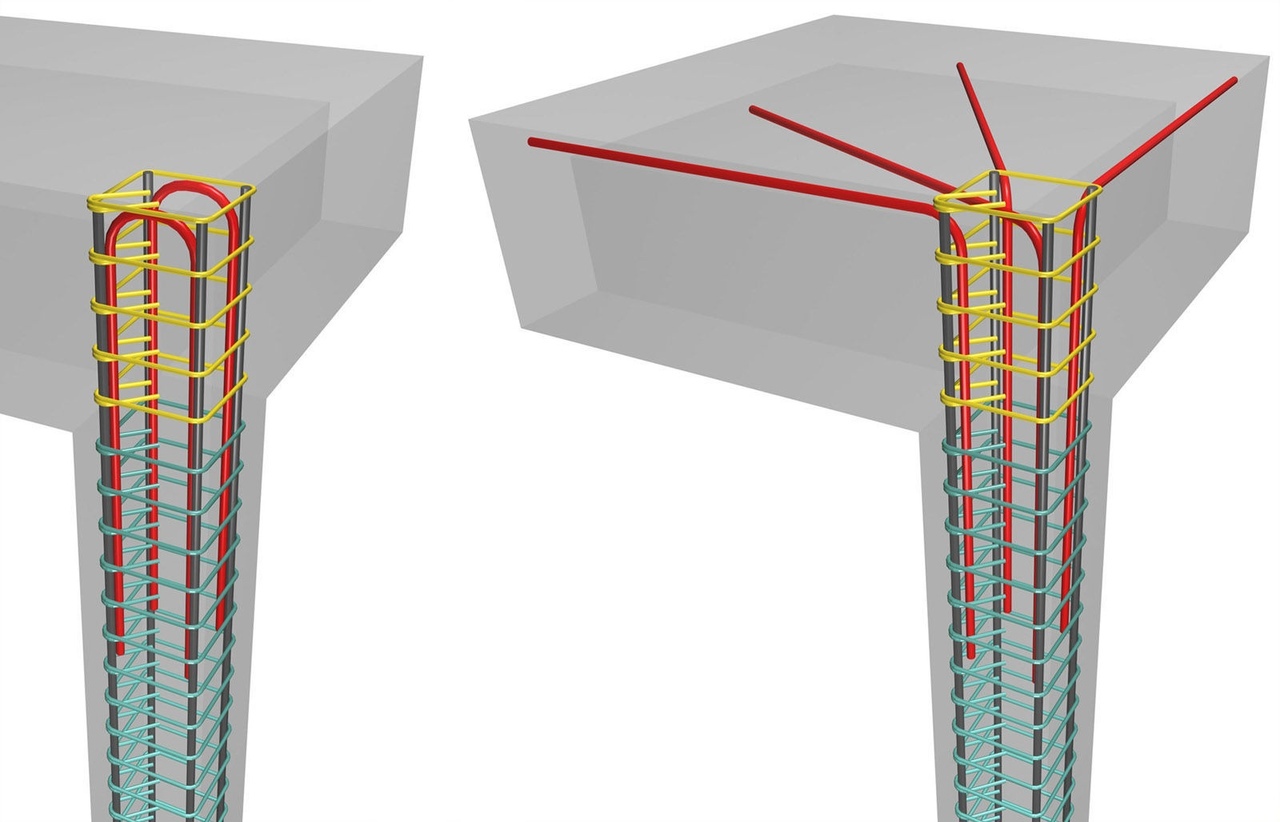

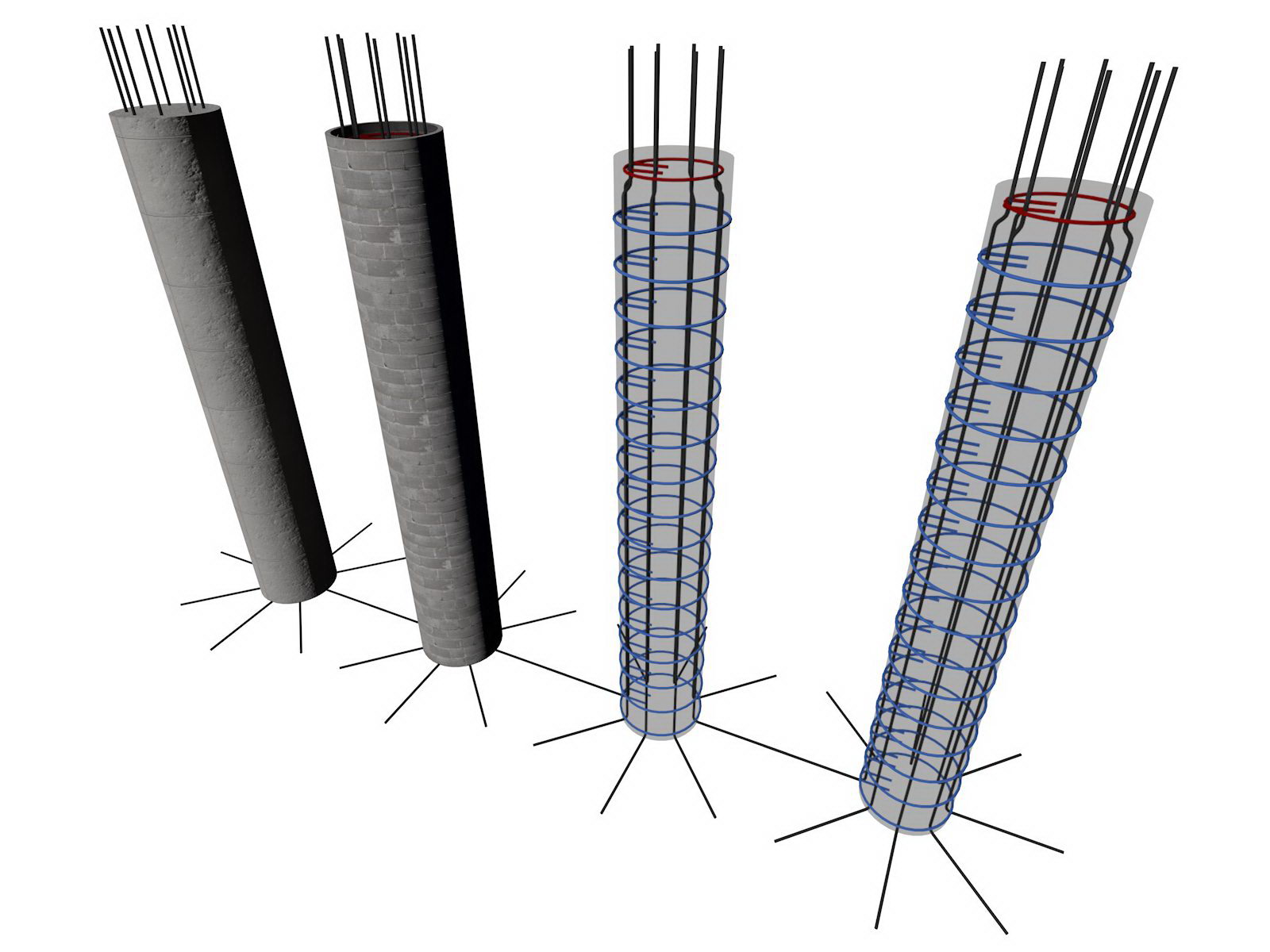

Круглой колонны

Армирование круглой колонны считается самой сложной операцией. Проблема кроется в сложной конфигурации слоев арматуры, требующих дополнительного усиления.

Особенность создания каркаса круглых колонн заключается в необходимости дополнительного обвивания продольных стержней наложением витков вязальной проволоки. Диаметр навивки ограничен 20 см.

Консоли колонны

Консоль колонны – это специальный выступ на ее «стволе», предназначенный для укладки различных дополнительных элементов, в основном, плит перекрытия. Особенностью армирования консоли считается необходимость создания дополнительного каркаса самого выступа. Максимальный эффект усиления достигается при однородной увязке перекрытия с основным «стволом» и подошвой колонны.

Фундамента колонны

«Стакан» или «несущий стакан» – именно так на языке строителей называется фундамент колонны. Именно он принимает на себя всю тяжесть от самой колонны и от той нагрузки, которую несет она. Армирование фундамента требует особого подхода и выполняется только на основе продольных стержней из горячекатаных прутов периодического профиля. Главное значение здесь имеет узел связи прутов подошвы и элементов основных продольных усилений.

Заключение

Большое давление нагрузки на конструкцию колонны может отрицательно сказаться на ее структуре. Для предотвращения возникающих при этом процессов внутреннего разрушения, применяется продольное и поперечное армирование. Требования, предъявляемые к выбору класса стержней, их размеров и типа изготовления, схемам сборки армирующего каркаса, дают проектным организациям большую свободу выбора. Принципиальность требований заключается только в необходимости правильных расчетов.